付俊宏1,王宝2,赵晓龙2

(1.长庆油田分公司物资供应处,陕西 西安 710018;2.渤海装备钻采装备销售公司,天津 300280)

摘 要:介绍一种氢气瓶疲劳试验系统,主要针对车载氢气瓶频繁充气放气的工作性质,根据GB4962—1985《氢气瓶安全使用技术规程》制定研究方案。本系统可根据测试对象编辑试验参数,具有掉电追加功能,全自动试压,通电后只需调出上次试验方案,即可继续下一次试验。

关键词:氢气瓶;疲劳试验;充放气;方案

中图分类号:TK01+2

文献标识码:B

DOI:10.16621/j.cnki.issn1001-0599.2020.07.71

0 引言随着社会进步,工业发展对能源需求越来越大,并且对能源的要求及使用场合也越来越高。除了最常见的石油产品能源外,太阳能、风能和氢能等新型能源也走进了人们生活。氢能具有储量丰富、燃烧值高、无污染,可再生、高效等优点,被认为是21世纪最具前景的清洁能源之一,已广泛应用于航天工业,车载能源。

氢的储存有多种方式,例如,高压气体、低温液体,或其他固体储存方式。目前使用氢气瓶储存高压氢气作为主要方式被广泛应用于车载能源,随之带来的是氢气瓶使用的安全问题。

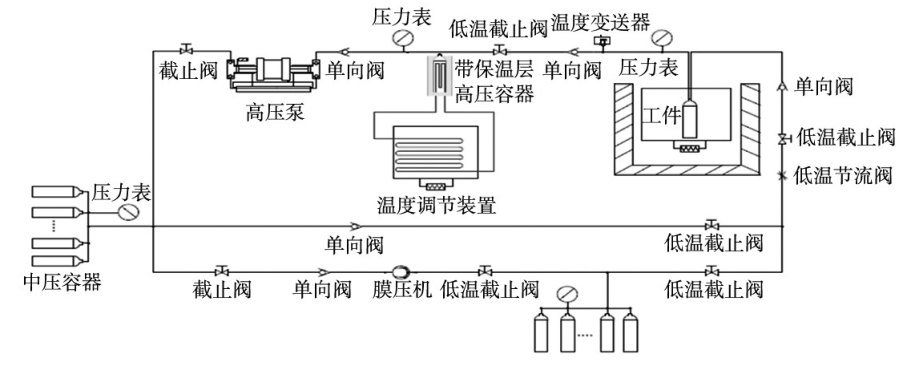

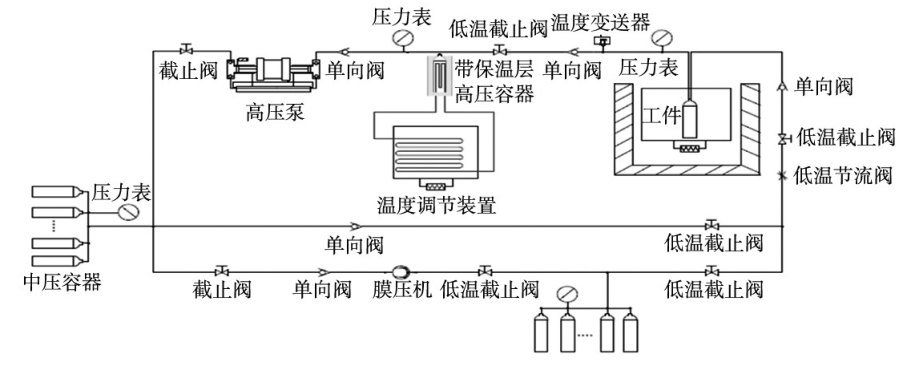

本系统研究一套针对氢气瓶在70MPa下频繁充气、放气的疲劳测试系统,来评定氢气瓶的安全性。本系统主要实现氢气瓶的疲劳试验,模拟汽车氢气瓶的充气和放弃过程,并重复多次,直至气瓶损坏。记录充放次数和实施压力、温度。可进行车载储氢气瓶耐压时间测定、车载储氢气瓶爆破压力测试、车载储氢气瓶疲劳检测等多种测试。试验系统方案流程如图1所示。

1 试验系统设计原理137.9MPa(20000Psi)氢气增压系统核心部件选用美国进口Haskel氢气专用型气体增压泵,增压效率高、使用安全可靠、寿命长。

系统氢气输入部分配置气动阀、过滤器和压力表,用于控制输入路的通断,监视输入压力。过滤器用于对输入介质进行除杂处理(过滤精度5μm)。压力表用于实时显示输入介质的压力。

图1 试验系统方案流程

系统分为两级增压,第一级用膜压机,目前化工系统中经常用到的加氢设备,便于维修,工作时间长。安全级别高。排量大。第二级采用Haskel氢气专用型气体增压泵,在-40℃环境,将中压容器中的氢气增压到137.9 MPa(20 000 Psi)。

测试工件时,在控制软件中设定实验压力,软件直接打开高压容器与工件之间的低温截止阀。低温氢气快速将工件充到需求压力,关闭截止阀,保压到额定时间,系统自动打开工件后端截止阀,控制软件通过控制流量调节阀,泄压速度。

泄压分为两步,第一步先开启中压之路,泄压至中压容器,压力达到10MPa时,系统自动关闭中压支路,打开低压支路,将压力泄到最低要求。

整个循环管路控制氢气温度,不能升温过快,增压过程中采用风冷降温,泄压路中也会通过温控装置,使氢气控制在0益以上。过程中实时检测因温度变化产生的压力变化。

系统配置氮气吹扫置换支路,试验前需用高纯氮气吹扫置换系统和高压釜内的空气,置换次数不少于6次,确保系统和高压釜内的空气被置换干净。系统和高压釜试验完成后,需要泄放系统和高压釜内的氢气,再用高纯氮气吹扫置换,消除系统内的残留氢气存在的安全隐患。

考虑可能存在的突发情况(断电等),系统内的泄压气动阀选用常开阀,其余气动阀选用常闭阀。当遭遇突然断电时,系统内的气动阀恢复初始状态,泄压气动阀打开,输入气动阀、空气驱动阀、输出气动阀和吹扫气动阀关闭。这样可以确保氮气/氢气瓶组内的气体不再输送给系统,同时高压釜内的气体也封闭在高压釜内,增压系统停止打压,同时泄放掉增压系统管路中的氢气。确保系统使用安全。

系统工作异常时,例如,系统超压输出,可以通过电器监控台上的急停按钮,实现系统紧急停车。按下急停按钮后,系统内的氢气输入阀、氮气吹扫阀、驱动空气阀和氢气输出阀关闭,同时开启泄压阀,泄放掉系统内的氢气压力,保护系统使用安全。

考虑到系统使用安全,用户现场配置氢浓度报警仪,当检测现场氢气浓度超标时,氢浓度报警仪报警,用户应立即停止试验,排查故障。

系统内的氢气进行统一排放(包括安全阀的泄放),排放管路统一引出试验坑,端部添加氢气专用型阻火器,阻火器适用于室外工作。氢气排放管路应高于试验坑顶部1m以上高度进行排放,且满足该介质(氢气)排放的国家相关规定要求。

2 试验系统功能及特点(1)增压系统内配有高压管路、高压阀门、过滤器及压力表(高压氢气专用压力表)等,均满足该系统介质(100MPa高压氢气及氮气)的使用要求且具有相应防爆功能。所有部件承压选型均进行裕度设计,均超过增压釜设计压力的1.5倍。

(2)阀门入厂后全部逐个复验,装台后再参加整机出产试验。

(3)增压系统所有管路、管件、阀门等出厂前,均进行1.5倍设计压力耐压试验。

(4)增压系统管路无焊接,可有效降低介质氢气被污染的概率。

(5)增压系统管路和阀门进行严格的除油除杂清洗,确保管路洁净,保证系统使用安全。

(6)增压系统组装完毕后,先采用高纯氮气作为检测介质,按1.5倍设计压力进行耐压试验,合格后再按设计压力进行致密性试验(采用氦质谱检漏),确保系统强度及气密性要求。

(7)增压系统与高压釜组装完毕后,按高压釜的最高工作压力进行整个系统致密性试验,采用氦质谱检漏方法。

(8)增压系统和排放管路系统设置导静电接地线,所有零部件至导静电连接端子处的电阻值不得超过10Ω,接地线截面积不小于5.5mm

2,消除系统静电隐患。

(9)在增压泵出口及高压釜入口处各设置一个安全阀,高压釜安全阀与高压釜之间,以及高压釜泄压管路中不得设置其他连接阀门。安全阀的整定压力不得大于增压釜的设计压力,安全阀的排放能力应能保证系统的安全性。

(10)在增压系统和高压釜的撬装结构上设置一个氢气泄漏报警装置。

(11)系统氢气泄压统一汇流排放,泄压管路端部安装一只不锈钢阻火器,阻火器为全天候室外型阻火器。排放管路应安装在高于试验坑顶部1m以上高度位置。同时在排放口张贴“氢气排放,严禁明火”等危险标志。

(12)提供高压釜加工接头和配做接头图纸,以及2套高压釜堵头和配做接头。

3 电器测控监控系统电器测控监控用于远程控制氢气增压系统和监控测试坑内的情况。监控台硬件采用PLC作为下位机,进行逻辑控制、安全控制及信号采集;高品质工控机作为上位机,配置19寸液晶显示屏,方便用户操作和观察增压系统的工作情况。

安全设计控制台考虑接地保护,电源欠压、缺项保护及漏电保护等,确保操作人员操作安全及元器件安全保护。

3.1 控制系统上位软件的主要功能

(1)可在增压过程中设定输出压力值和升压速率,控制系统增压过程。

(2)动态显示参数和动画伸缩条显示参数;设备的运行、管道流通和阀门的工作状态采用动画设计,可随时观察设备状态。

(3)监控氢浓度监测仪,现场氢浓度不正常时,系统报警。

(4)能独立自动和手动远距离操作完成测试过程,到达目标压力亮光报警。

(5)系统安全可靠,系统达到最高自动停机设定压力值后自动停机;具有过载保护功能及加载过程随时停机功能。

3.2 上位软件主要特点

根据获得数据进行动态曲线绘制;灵活的参数设置和颜色设置;可输出多种格式的曲线图片;采用数据库保存参数和曲线图;灵活的报表输出(Word模板报表输出功能);时间轴和参数轴随时间推进自行压缩;实现实时曲线和相对曲线的显示功能;数据库存储和查询功能。能够进行自动记录压力,动态曲线实时显示及存储。

3.3 试验系统硬件配置

(1)控制系统采用符合人体工程学设计的控制台型式,前台板可拆卸,方便运输和搬入控制室。控制台需要防护门,不适用时可以上锁保护。控制台预留一台液晶显示器位置,方便用户以后接入视屏监控。

(2)控制系统硬件采用研华工控机作为上位机,西门子PLC作为下位机,19英寸液晶显示器。

(3)控制台附件采用施耐德或ABB等进口品牌原器件、提高控制系统稳定性,减少系统维护。

(4)采用高精度线性电源和滤波器件为传感器提供电源,防止外界干扰,提高数据精确度。

3.4 试验系统软件配置

(1)软件制作为标准的安装软件,方便软件管理和重装系统后的软件安装。

(2)采用统一密码管理,区分管理员和操作员,可进行不同的软件功能操作。

(3)可输出EMF、JPG和BMP等多种格式的曲线图片。

(4)灵活的报表输出(Word模板报表输出功能、用户可以定制、修改报告格式和内容),可实现单一检测报告、报告封面套打等功能。

(5)动态显示参数和动画伸缩条显示参数;设备的运行、管道流通和阀门的工作状态采用动画显示设计,使操作者能清楚系统的整个流程,动态观察系统运行和参数变化情况。

4 结束语本系统方案的实施可进行车载储氢气瓶耐压时间测定、车载储氢气瓶爆破压力测试、车载气瓶疲劳检测等多种评定,为设计制造提供准确数据支持,对产品使用来说,能更好了解氢气瓶的使用,规避安全隐患。

参考文献[1]陈虹港.70MPa复合材料氢气瓶液压疲劳试验装置及压力和温度控制方法研究[D].杭州:浙江大学,2014.

[2]安刚,张震,郑平军,等.70MPa车载储氢气瓶快速充放氢疲劳试验系统研制[J].低温工程,2012(3):31-35.

[3]杨雄,李开亚,闫艳伟,等.氢气瓶定期检验与缺陷分析[J].

中国设备工程,2018(18):72-73.

[4]李前.车用高压储氢气瓶法规标准研究[J].石油和化工设备,2018,21(8):46-48.

[5]别海燕.铝内胆纤维全缠绕高压氢气瓶耐火及抗疲劳性能研究[D].杭州:浙江大学,2011.

〔编辑 凌瑞〕